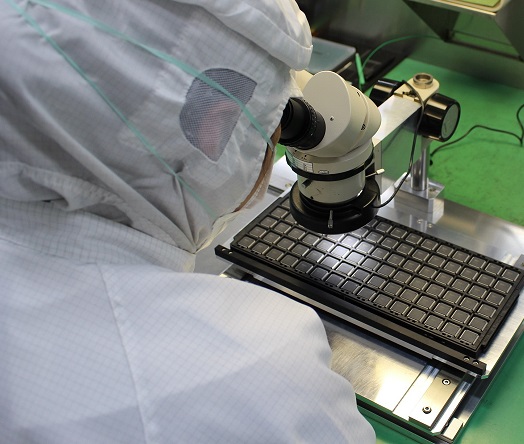

リード変色検出

拡大鏡を使用し、リード変色の検出や変色のモード分けを実施しております。モードによっては顕微鏡を使用することもあります。

| 作業事例 | リード変色のモード分け | ||

|---|---|---|---|

| 期間 | 2014年10月~2014年11月 | ||

| トータル数量 | 約9,000個 | ||

| ご依頼経緯 | 保守品を出荷する際にリード変色が見つかり、 外観検査が必要となったため |

||

| 内容 | メーカーと打ち合わせをして、限度見本を作製し、 変色の割合に応じて良品①・良品②・不良品のモード分けを実施。

|

| 作業事例 | リード変色のモード分け | ||

|---|---|---|---|

| 期間 | 2014年10月~2014年11月 | ||

| トータル数量 | 約9,000個 | ||

| ご依頼経緯 | 保守品を出荷する際にリード変色が見つかり、 外観検査が必要となったため |

||

| 内容 | メーカーと打ち合わせをして、限度見本を作製し、 変色の割合に応じて良品①・良品②・不良品のモード分けを実施。

|

| 作業事例 | 不具合品の検出 | ||||

|---|---|---|---|---|---|

| 期間 | 2014年9月~ | ||||

| トータル数量 | 約3,000個 | ||||

| ご依頼経緯 | エンドユーザーへ出荷する前に外観検査が必要となったため |

||||

| 内容 | 製品組立て時や選別後に起きた不具合を検出する外観検査。 メーカーから挙げられた不良品例を元に、実際の製品で メーカー担当者立会いのもと目合わせをして、不良内容を確認。 検査結果にブレがでないよう、専任者のみで対応。

|

| 作業事例 | PC用指紋認証センサー外観検査 |

|---|---|

| 期間 | 2008年7月~2010年8月 |

| トータル数量 | 約770,000個 |

| ご依頼経緯 | センサー部分にキズがあり。 海外製造メーカーではスペック内を主張していたが、 最終ユーザーでは不良品と判断されたため、 国内で再外観検査を実施することになったため。 |

| 内容 | PCに組み込まれる指紋認証センサーの外観検査。 当初はセンサー部分のキズのみの外観検査だったが、 他の不具合も発見され、製品全体の外観検査へ変更。 表面がセンサーのため、自動外観検査機では対応が出来ず、 顕微鏡にて検査を実施。 キズは0.05mm以上を不良とする為、検査判定にばらつきが 起きないように検査員を専任とした。 |

| 作業事例 | 基板規格外品の選別(Mini PCI-E Card) |

|---|---|

| 期間 | 2008年11月~2009年2月 |

| トータル数量 | 約15,000個 |

| ご依頼経緯 | お客様でPC挿入機器の不具合が発生したため |

| 内容 | 基板の設計と現品に差異があり、挿入時に端子が接地せずに 動作しないことを確認。 データシートから数値とそれを満たしている基準品を選定し、 マイクロスコープでX,Y,Zの位置を確定。 ⇒カードの表裏をマイクロスコープで確認し、NG品は画像撮影。 OK品はIMEIとシリアルNO.報告し、納入。 |

| 作業事例 | パッケージの反り測定 |

|---|---|

| 期間 | 2014年9月~2015年3月 |

| トータル数量 | 約100,000個 |

| ご依頼経緯 | 製品の反りにより実装時の結合状態が悪いので、 検査選別が必要となったため |

| 内容 | 自動外観検査装置未対応であるLGA PKGではあったが、 測定方法をご提案し、対応。 データシート上の規格よりも全高が高めにできている製品だったため、 測定を数回行った。 ⇒測定結果の相関をお客様と製造メーカーと確認し、 高さや反りの測定値を決定。 ⇒基板面の高さと反りを測定し、報告。 |

| 作業事例 | ボンディングワイヤーの不具合検出 | ||

|---|---|---|---|

| 期間 | 2014年7月 | ||

| トータル数量 | 72,500個 | ||

| ご依頼経緯 | お客様でボンディングワイヤーの不具合が発見され、 全数選別が必要となったため |

||

| 内容 | 車載向けに使用されるテーピング品の全数選別。 ボンディングワイヤーの不良が発見されたため、 X線検査装置を使用しての検査が必要となった。 弊社のX線装置はテーピング包装品のまま検査が出来る仕様のため、 包装状態のまま装置に送り込み画像を確認。 顧客要求が側面からの画像確認だったので、 通常上面からのX線照射に対し、テーピングが横になる治具を製作。 不具合発見の場合は、該当製品のカバーテープ上に印をつけ、 画像を送付。約1週間で全数対応。

|